ARTÍCULOS DE INVESTIGACIÓN CIENTÍFICA Y TECNOLÓGICA

Estado del arte del potencial de las espumas de concreto como aislantes acústicos

State of the art potential of concrete foams as acoustic insulators

Estado da arte do potencial das espumas de concreto como isolantes acústicos

Revista Inventum

Corporación Universitaria Minuto de Dios – UNIMINUTO

ISSN: 2590-8219

Periodicidad: Semestral

vol. 14, núm. 26, 2019

Recepción: 10 Enero 2019

Aprobación: 28 Febrero 2019

Publicación: 15 Abril 2019

Resumen: Esta revisión teórica pretende ser un punto de partida para futuros estudios de espumas de hormigón carbonatado. El documento recoge las propiedades de las espumas de hormigón relacionadas con el aislamien- to acústico, y los tipos ambientales y las implicaciones de dos agentes espumantes (ácido cítrico y bicarbonato de sodio). Finalmente, existe una mayor eficacia del aislamiento acústico cuando la densidad está en un rango más bajo debido a la conexión entre densidad y porosidad, por otro lado, el ácido cítrico tiene vías sostenibles de producción y emisión, a diferencia del proceso de bicarbonato de sodio.

Palabras clave: espumas sólidas, aislantes acústicos, carbonatación, agentes espumantes.

Abstract: This theoretical review is intended to be a starting point for future studies of carbonate concrete foams. The document collects the properties of concrete foams related to acoustic insulation, and the environmental types and implications of two foaming agents (citric acid and sodium bicarbonate). Finally, there is greater acoustic insulation efficiency when the density is in a lower range due to the connection between density and porosity, on the other hand, citric acid has sustainable production and emission pathways, unlike the sodium bicarbonate process.

Keywords: solid foams, acoustic insulation, carbonation, foaming agents.

Palavras chave: espumas sólidas, isolamento acústico, carbonatação, agentes espumantes

I. INTRODUCCIÓN

La industria de la construcción se enfrenta cada día a nuevos desafíos impuestos por las necesidades de los clientes: viviendas autosostenibles, materiales más limpios, requerimientos de aislamiento térmico y sonoro cada vez más rigurosos y económicos. Estos son retos que generan cambios en los materiales estructurales o en su utilización. Los materiales espumados presentan propiedades inte- resantes como bajo peso, buen aislamiento térmico y elevada resiliencia, que los han llevado a aplicaciones estructurales y de aislamiento acústico muy prometedoras [1].

Inicialmente las matrices utilizadas como materiales espumados fueron en su mayoría poliméricas. Sin embargo, en la actualidad estas propiedades se han integrado a nuevas matrices como los metales y el concreto [2]-[5]. Estas matrices han generado en la comunidad científica e industrial procesos de investigación y diseño para aplicaciones estructurales en las cuales se tengan en cuenta los siguientes requerimientos: menor peso, menor densidad y propiedades aislantes [6].

Por otro lado, desde los paradigmas de la economía circular y la conciencia por el impacto ambiental, todos los procesos tecnológicos, la elección de materiales de fabricación y los procesos productivos deben incluir criterios relacionados con la sostenibilidad del producto, además de los criterios usuales de cumplimiento tecnológico y eficiencia [7], [8]. Actualmente, la búsqueda de materiales más limpios ha logrado que los agentes espumantes químicos predominen en el mercado, ya que el empleo de agentes espumantes por acción física implicaba el uso de sustancias nocivas, como los clorofluorocarbonos (CFC) y clorodifluorometanos (HCFC) [4], [5], [9].

A partir de criterios técnicos y ambientales se estudiaron de forma teórica dos agentes espumantes químicos y la influencia de estos en la matriz porosa de la espuma de concreto resultante, que dificulta el tránsito de las ondas sonoras. Finalmente, se propuso el uso de materiales espumados como aislantes acústicos. Así, se concluyó que con una amplia investigación por delante, las espumas de concreto (o de materiales similares) son el futuro de la industria civil o de construcción.

II. ESPUMAS DE CONCRETO

Las espumas de concreto son materiales con propiedades muy particulares son definidas como “concreto de bajo peso” (de la expresión inglesa lightweight concrete) [10]. Su densidad rodea entre los 400 kg/m3 y los 1850 kg/m3, lo que se debe a la formación de pequeñas celdas vacías o llenas de aire dentro de una matriz de concreto convencional. “[Las espumas de concreto] son materiales cemen- tosos que tienen un mínimo de 20 % (volumen) de espuma introducida mecánicamente dentro de la mezcla” [6].

Otros investigadores definen el concreto de bajo peso como aquel que cumple los requisitos de baja densidad (entre 300 kg/m3a 2000 kg/m3), resistencia a la compresión entre 1 MPa y 60 MPa, y conductividades térmicas menores a 1 W/(m*K) [11]. Adicionalmente, en [12] otros avances agregan la cualidad de ahorro energético a las características principales de una espuma de concreto, así como la determinación de que un camino sostenible es el objetivo de este tipo de material.

A. Propiedades

Las espumas de concreto tienen una amplia variedad de propiedades que las caracterizan del resto de los materiales, siendo las más relevantes la densidad, la fuerza de compresión, el aislamiento térmico y el aislamiento acústico.

1. Densidad

La densidad es la propiedad de las espumas de concreto que las diferencia del concreto normal, donde la densidad normalmente se encuentra en un rango de 2100 kg/m3 a 2500 kg/m3 [13]. Cabe destacar que factores como la porosidad, la composición y el método de manufactura afectan dentro del parámetro final de densidad.

Como se observará más adelante, las espumas de concreto tienen un amplio rango de usos, dependiendo de su densidad, debido a que en este trabajo se abordan como aislantes acústicos. La Tabla 1 muestra los rangos de densidad relacionados con esta propiedad.

Fuente: elaboración propia.

La densidad se ve afectada por la composición de la espuma de concreto, en especial por los aditivos. Los autores en [10] manifiestan que la densidad aumenta conforme se adiciona fly ash (ceniza volante, en español, que un aditivo que provee resistencia al concreto al aumentar la concentración de aluminosilicatos y se encuentra en las cenizas emitidas por chimeneas, generalmente de hornos) dentro de la mezcla. Por otro lado, el aumento de agente espumante trae como consecuencia la reducción de la densidad. En [6] manifiestan la importancia de una adecuada medición de la densidad de la mezcla, ya que la expansión al momento del endurecimiento puede causar fracturas en la espuma. No obstante, el seguimiento de estas pro- piedades se puede realizar según las normas técnicas ASTM C 1040 – 2000 [15] o la BS 12350 [16].

2. Fuerza de compresión

Esta propiedad mecánica refleja la capacidad que tiene la espuma de soportar peso antes de sufrir una fractura; por lo general, es el índice que refleja qué tan fuerte es un material cuando se utiliza en una actividad estructural. El trabajo realizado por los autores en [10] identifica la relación de la fuerza de compresión con la densidad, la composición de la mezcla y los aditivos. Además, presenta un interesante resumen acerca de los modelos matemáticos utilizados. La relación entre la fuerza de compresión y la densidad se da de manera proporcional, al mismo tiempo que la relación con el aumento de la porosidad se da forma inversamente proporcional.

La Tabla 2 muestra los valores numéricos de la fuerza de compresión determinados por los diferentes autores. Es importante mencionar que existen varias normas técnicas que proveen un estándar para realizar estas mediciones; la más general es la norma ASTM C495/C495M – 12 [17], y otras más específicas son, por ejemplo, la BS EN 12390- 3:2002 en Reino unido [18] o la NTC 550 [19] y la NTC 673 en Colombia.

Fuente: elaboración propia.

3. Aislamiento térmico

Una de las características que hace tan apetecidas a las espumas en general es su bajo coeficiente de transmisión térmica (k), lo que hace que las edificaciones construidas con este tipo de materiales mejoren su aislamiento térmico y, por lo tanto, reduzcan su consumo de energía [1]. En general, el concreto convencional posee un coeficiente de transmisión térmica (k) en el rango de 1,5-2 W/(m*K) [1], mientras que las espumas de concreto no superan la unidad en esta propiedad [11]. De una u otra forma, el aislamiento térmico es una característica dependiente de la densidad y los materiales usados en la manufactura de la espuma de concreto. En la Tabla 3 se presentan algunos coeficientes de transmisión térmica reportados en la literatura y que varían de acuerdo con la densidad de la espuma de concreto.

Fuente: elaboración propia

B. Composición

Las espumas de concreto se fabrican principalmente con los siguientes componentes:

1. Cemento portland

El cemento portland o cemento gris es un material producto de la calcinación a una temperatura de 1450 °C aproximadamente, y de un tratamiento químico de piedra caliza, arcilla, mineral de hierro, yeso y otros aditivos [22]. Es necesario tener en cuenta que para la manufactura de espumas de concreto se puede utilizar cemento gris o blanco, dependiendo del uso final.

2. Agua

Es el componente que se consume en mayor proporción durante el proceso y debe tener condiciones de pH entre 6 y 8; tiene que ser potable (o por lo menos clarificada) y carecer de cualquier tipo de ácido orgánico que impida la adecuada solidificación de la espuma de concreto [12]. Además, la adición de agua a la mezcla debe ser cuidadosa, ya que una excesiva cantidad de agua puede ocasionar una mezcla demasiado ligera que no tendrá las características reológicas necesarias para retener el gas que genera los espacios; por el contrario, una mezcla carente de agua hará que la mezcla sea demasiado rígida y tienda a quebrarse, dada la gran cantidad de poros [6].

3. Arena o agregados finos

La función principal de estos componentes es proveer rigidez y características mecánicas a la mezcla. En [6] se manifiesta que conforme se aumenta la relación agua/ cemento la arena debe incrementarse del mismo modo para evitar viscosidades demasiado bajas; además, la arena o agregado usado en espumas de concreto debe tener un tamaño de partícula uniforme y no sobrepasar los 4 mm.

4. Agentes espumantes

Un agente espumante es un compuesto responsable de que la espuma posea dentro de su matriz sólida espacios llenos de gas. Es por esta razón que al momento de realizar una selección de agente espumante el criterio más importante es la temperatura de descomposición [4]. Estos compuestos se revisan con más detalle en el apartado de mecanismo de reacción.

C. Manufactura

Las espumas de concreto se producen a través de la mezcla de un agente espumante y mortero de cemento. Al solidificarse el agente espumante habrá aportado a la mezcla pequeños espacios llenos de gas, los cuales reducen su densidad final [12]. Teniendo en cuenta lo anterior, existen dos métodos para manufacturar espumas de concreto, los cuales se describen a continuación.

1. Espuma preformada

En el proceso de espuma de la Figura 1 el agente espumante bajo condiciones especiales es mezclado con agua, lo que forma una espuma estable que posteriormente es mezclada con el mortero de cemento. De esta manera, se puede considerar como un método de dos rutas preparadas por aparte [12].

Figura 1.

Proceso de espuma preformada.

Fuente: elaboración propia.

Este proceso por lo general se lleva a cabo usando un camión mezclador convencional para el mezclado del mortero de cemento y la mezcla final de la espuma de concreto. Sin embargo, la espuma que se produce a través de una disolución de agente espumante y agua que es sometida a una aireación con aire presurizado forma una espuma estable. Esto se debe a que el mezclado se hace en el camión mezclador la espuma de concreto puede no tener las especificaciones requeridas, y si una de estas últimas falla el producto no se considera como concreto de baja densidad [6]. Por lo tanto, el método ha caído en desuso; aun así sí es más económico y puede utilizarse para aplicaciones que no requieran una alta rigurosidad en propiedades estructurales, como son los usos ornamentales [10].

2. Espuma mezclada con el mortero

En el proceso de espuma mezclada con el mortero, el mortero de cemento con condiciones especiales es mezclado directamente con el agente espumante que genera los espacios de aire dentro de la matriz concreto. La Figura 2 muestra la mezcla realizada [11].

Figura 2.

Proceso de espuma mezclada con el mortero

Fuente: elaboración propia.

La espuma de concreto que resulta de este método provee una mayor calidad estructural, ya que los espacios de aire están recubiertos totalmente por un esqueleto de concreto. Esto, debido a que la correcta adición de agente espumante y control de parámetros generan un mezclado más homogéneo y con distribuciones de poro mejor controladas [10].

III. AISLAMIENTO ACÚSTICO

La rama de la ciencia que estudia la producción, el control, la transmisión, la recepción de los sonidos, los ultrasonidos e infrasonidos es la acústica [23]. Dentro del estudio mecánico de los materiales se pueden distinguir dos características en relación con el aislamiento acústico: la absorción y la reflexión, que se comportan de forma diferente al momento de choque con la onda del sonido, pero cumplen funciones similares [24].

En [25] los autores definen la absorción como un fenómeno que consiste en absorber la energía sonora que incide en un material y lo transforma en otra manera de energía, la calórica. Por esto, la mayoría de materiales que adquieren esta propiedad y cumplen esta función son los porosos y blandos, ya que no reflecta en su totalidad el sonido [25]. Para medir este fenómeno existe el coeficiente de absorción (α), el cual es función del material, espectro sonoro y condiciones del sistema.

En [26] los autores indican que la reflexión es un fenómeno que consiste en reflejos de onda en línea continua que golpean una pared y que vuelven a la fuente con el mismo ángulo de reflexión [26]. Otros investigadores refieren que la reflexión se presenta en los materiales lisos, normalmente con propiedades de alta rigidez (mejor amortiguamiento) y sobre todo gran cantidad de masa [27].

Considerando lo anterior, el aislamiento acústico consiste en detener la propagación total de las ondas, fenómeno que se da gracias a la reflexión de ondas; o al menos que sea irradiada la menor cantidad de energía sonora por medio de la absorción a causa de la porosidad del material.

A. Coeficiente de absorción (α)

El coeficiente de absorción varía dependiendo de la frecuencia, y para su análisis técnico se encuentra estandarizado con las frecuencias de 125 Hz, 250 Hz, 500 Hz, 1000 Hz, 2000 Hz y 4000 Hz, aunque en la calificación del coeficiente de reducción de ruido (NRC, por sus siglas en inglés), los estándares no tienen en cuenta las frecuencias de 125 Hz y 4000 Hz [26]. Este coeficiente representa la capacidad que tiene un material de absorber ondas de sonido y transformarlas en otro tipo de energía; por lo tanto, un mayor valor de este sugiere un buen absorbente acústico.

En la Tabla 4 se listan los coeficientes de absorción (α) de distintos materiales con frecuencia de 1000 Hz, y se resalta también el parámetro de densidad que es pieza clave para la determinación del coeficiente de absorción (α).

Fuente: elaboración propia.

IV. MECANISMO DE REACCIÓN DE AGENTES ESPUMANTES

Inicialmente, un agente espumante es aquel compuesto responsable de que la espuma posea dentro de su matriz sólida espacios llenos de aire. Estos agentes se presentan en diferentes estados de agregación, siendo los agentes gaseosos y particulados los más relevantes. Cuando se habla de una selección de agente espumante los criterios más importantes son la temperatura de descomposición y la generación de subproductos [4]. Para que la generación de gas ocurra existen dos medios que a la vez representan las clases de agentes espumantes actuales en el mercado, los cuales se describen a continuación.

A. Agentes físicos

Los agentes físicos son aquellos que no generan el gas dentro de la espuma a través de una reacción química, sino de un cambio de estado o de acciones mecánicas [5]. Los agentes físicos de primera generación, clorofluorocarbonos (CFC) y clorodifluorometanos (HCFC), son compuestos muy efectivos, prácticamente inertes y de bajo precio, pero fueron descontinuados por el Protocolo de Montreal de 1987, donde se catalogan como los principales causantes del deterioro de la capa de ozono [4], [5]. Un ejemplo de agente físico que se usa aún en la industria es el CO2 en estado líquido, que al volatilizarse crea los espacios de gas dentro de la espuma [29].

B. Agentes químicos

Los agentes químicos generan la interface gaseosa al reaccionar bajo unas condiciones específicas dentro de la matriz de concreto. Existen dos tipos de reacción: descomposición de un sólido (usualmente en forma de sólido particulado) o reacción de un líquido bien distribuido [4], [29]. Este tipo de reacciones por lo general ocurren a una alta temperatura o en la presencia de un catalizador. Una vez se ha seleccionado el agente se deben tener en cuenta los productos secundarios de la reacción, ya que el gas no permanece encapsulado dentro de la espuma y es lentamente reemplazado por aire atmosférico [29].

Aun así, los agentes químicos gozan de gran acogida gracias a su fácil almacenamiento, dosificación y al hecho de que controlan los parámetros de la reacción que permite afectar directamente la densidad y estructura de poro de la espuma de concreto [30].

A continuación se muestran los mecanismos de reacción, extraídos de la literatura, de dos potenciales agentes espumantes químicos que producen CO2 gaseoso.

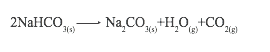

• Bicarbonato de sodio

La descomposición térmica del bicarbonato de sodio NaHCO3(s)en estado sólido es una reacción endotérmica que se aprovecha ampliamente como agente espumante en matrices poliméricas [29]: La reacción se da de la forma:

Esta reacción ocurre bajo parámetros de temperatura superiores a 80 °C, donde la producción de vapor de agua se da de forma simultánea. En la literatura se puede notar que esta reacción alcanza un pico de temperatura donde la producción de gases se da de forma brusca con concentraciones muy altas (ver Figura 3).

En [31] se muestra este pico de temperatura alrededor de los 150 °C. La reacción en sí comienza a evolucionar a partir de los 100 °C; luego realizan un análisis de los flujos iniciales de gas inerte y así determinar su influencia en el comportamiento cinético de la descomposición térmica de bicarbonato de sodio, donde determinan que el efecto es mínimo y que el pico de temperatura del agua y dióxido de carbono es el mismo.

En [32] analizan este comportamiento térmico variando las condiciones en el ambiente de la reacción y alterando las concentraciones atmosféricas de vapor de agua y dióxido de carbono, con lo cual determinaron que el aumento de vapor de agua acelera la reacción, mientras que un aumento de dióxido de carbono trae efectos adversos a la velocidad de reacción.

En [33], se refiere un análisis termo gravimétrico, determinan la influencia del tamaño de partícula del bicarbonato de sodio en la temperatura de trabajo. Los autores concluyen que cuando se tiene un tamaño de partícula más pequeño la reacción alcanza su pico de temperatura más rápido, que en este trabajo fue de 170 °C.

La última consideración la presenta los autores en [34], donde determinan la influencia de la velocidad de calentamiento en el comportamiento de reacción. Se observa que en sus resultados obtuvieron una relación ascendente, pues conforme aumenta la tasa de calentamiento, aumenta el pico de temperatura.

• Ácido cítrico

La descomposición térmica (no debe confundirse con la reacción de descarboxilación oxidativa que se da en ciclos orgánicos en los que el subproducto de la reacción es ácido aconítico y se da en menores temperaturas [35]) de partículas de ácido cítrico es una reacción endotérmica que ha sido aprovechada en varias industrias como la de alimentos y el espumado de cauchos [36]. La reacción se da así:

Esta reacción se lleva a cabo por medio de una serie de reacciones intermedias, por lo que es denominada autocatalítica por muchos autores. A menos que la reacción sea llevada a altas temperaturas de una forma muy rápida, podrá ser analizada como una reacción de un solo paso [36], [37]

Otros autores en [38] realizaron un estudio para comprobar el comportamiento térmico de esta reacción. De esta forma, determinaron que a una velocidad de calentamiento constante de 10 k/min el final de la fase de derretimiento (fase inicial del proceso de descomposición térmica) llega a su final con una temperatura de 433 K (160 °C), punto donde inicia el desprendimiento de las moléculas de CO2.

En [39] hicieron una investigación de comportamiento térmico cinético cuando el tamaño de partícula era variado; determinaron, además, que para una velocidad constante de calentamiento las partículas finas alcanzaban la temperatura pico de rendimiento de gases a una mayor velocidad y su temperatura de desactivación de la reacción también duraba un poco más que las partículas más grandes. La temperatura que determinaron para el pico de rendimiento de gases es 220 °C, como se puede observar en la Figura 4.

C. Revisión de implicaciones al medio ambiente

Las políticas actuales de protección ambiental migran hacia la tendencia de ver los efectos de sectores productivos como benéficos en términos de innovación y técnicas de producción limpia, en lugar de ser vistos como los principales productores de contaminación en el mundo, debido a la escala productiva con la que se mueve la industria hoy en día [40]. Desde este paradigma, un correcto análisis de implicaciones ambientales es fundamental para iniciar cualquier proyecto de diseño de producto o proceso. Por lo tanto, este apartado pretende hacer una revisión de los potenciales parámetros que pueden causar implicaciones ambientales durante la manufactura de espumas de concreto.

Esta revisión tuvo un alcance de la cuna a la puerta (Cradle to Gate) (ver Figura 5), donde se plantea un análisis que comprende la adquisición de materias primas, manufactura y residuos en la producción, sin llegar a examinar el uso final de las espumas de concreto y su disposición [41].

Figura 5.

Ciclo de vida de la cuna a la puerta de las espumas de concreto

Fuente: elaboración propia.

Por otro lado, con la finalidad de hacer una valoración objetiva se revisaron dentro de la literatura los potenciales parámetros de subproductos de las reacciones, consumo energético, toxicidad de los agentes espumantes y origen usual de las materias primas.

En primer lugar, cuando se habla de subproductos de las reacciones se deben tener presente los trabajos publicados en [39] y [42]. De estos podemos identificar los subproductos de ambas reacciones como agua (H O ), dióxido de carbono (CO), carbonato de sodio (Na CO ) y anhídrido metil maleico (C H O ), ya que el riesgo de generar ácido aconítico (C H O ), ácido citraconico (C H O ) o sal de Wegscheider (3NaHCO •Na CO ) se ve muy reducido debido a las altas temperaturas del sistema.

También es de importante recordar que aunque el gas objetivo del proceso es el dióxido de carbono este, migra lentamente a la atmosfera y es reemplazado por aire, aspecto riesgoso y latente, ya que el dióxido de carbono es el principal gas que causa el efecto invernadero [43]. En términos de producción, se puede identificar que el uso de bicarbonato de sodio como agente espumante genera un 13 % más de rendimiento de dióxido de carbono que el uso de ácido cítrico, pero el uso de ácido cítrico genera un 11 % más de gases aprovechables en el proceso de espumado (vapor de agua y dióxido de carbono). En términos de residuos, el uso de bicarbonato de sodio genera un 8 % más de subproductos no aprovechables, como es el carbonato de sodio, en contraste con lo producido de anhídrido metil maleico, otro subproducto, cuando es usado el ácido cítrico [37].

El parámetro de consumo energético es esencial en el análisis global de los procesos de producción, pues influye directamente en la demanda final de energía y de sus potenciales implicaciones medio ambientales. Por esta razón, dentro de los debidos controles de eficiencia energética este parámetro debe buscar su mínimo valor sin afectar la calidad en los procesos de producción [44].

En [39], [45] y [46] se observan los parámetros termo- dinámicos que rigen las reacciones de ambos agentes espumantes. En estos se ve que el ácido cítrico como agente espumante tiene un requerimiento de 15 % más temperatura que el bicarbonato de sodio, mientras que este presenta un requerimiento de 5 % más energía aplicada al sistema para lograr efectuarse la reacción (un resumen de estos valores se encuentra en la Tabla 5).

Fuente: elaboración propia.

El siguiente punto trata de la importancia de la toxicidad de los agentes espumantes dentro del proceso, ya que en [47] se refiere como un proceso que conlleve menores riesgos en cada una de las sustancias que involucra es inherentemente más seguro y ambientalmente más amigable. Desde este punto de vista, la Tabla 6 lista dos parámetros de cada sustancia presente durante la reacción de espumado [48]-[53]. Estos parámetros son usados comúnmente como referencia para saber si una sustancia es toxica o no. El primero es la concentración de dosis letal en ratas (en la cual una menor concentración indica y haciendo uso de tanques agitados en un medio de que la sustancia es mucho más toxica) y el segundo es la carcinogénesis.

Fuente: elaboración propia.

Por último, los procesos de manufactura de las materias primas son brevemente revisados con la finalidad de estimar la trazabilidad ambiental de las sustancias involucradas.

Para el bicarbonato de sodio se examinó el proceso Solvay, en el cual el cloruro de sodio NaCl y la piedra caliza CaCO reaccionan como materias primas para la producción de carbonato de sodio Na CO . La primera etapa de este proceso consiste en la reacción de cloruro de sodio con amoniaco liquido NH para producir bicarbonato de sodio como producto3 (l)intermedio.Es posiblemodificar el proceso para obtener este componente en lugar de carbonato de sodio [54]; además, se puede notar que involucra componentes tóxicos como el amonio y el ácido clorhídrico con dosis letales mínimas de 350 mg/kg y 238 mg/kg, respectivamente [55], [56].

De igual forma, para el ácido cítrico se revisó el proceso de la fermentación por medio de la cepa de hongo Aspergillus níger, la cual se lleva a cabo sin modificaciones genéticas y haciendo usode tanques agitados en un medio de cultivo rico en Mn+2, Zn+2, Fe+, Mg+2, y Cu+. Cabe resaltar que esta cepa de hongo se considera segura por parte la administración americana de comida y medicinas [57]; sin embargo, una alta o insegura exposición a las esporas puede causar otomycosis [58].

En lo que concierne a la producción del cemento, elmétodo clinker es el más popular; consiste en la reducción de caliza, sílice, exquisito y trazas de otros minerales a material particulado denominado harina cruda, que posteriormente es calcinado en hornos rotatorios para formar clinker. Este material es mezclado con yeso y otrosaditivos que generan el cemento usualmente conocidocomo cemento portland. Durante el proceso de producción de cemento se emiten grandes cantidades de CO2 y material particulado, siendo este el responsable del 7 % deemisiones de CO2antropogénico [59], [60].

V. DISCUSIÓN Y CONCLUSIONES

Según la revisión realizada y teniendo en cuenta los aportes específicos de los trabajos [3] y [29], se observa que la producción de gases es lo suficientemente lenta como para que las burbujas de gas logren un arreglo, más o menos, ordenado dentro de la matriz de concreto. Los poros resultantes serán más homogéneos en su diámetro, la densidad de la espuma de concreto será más alta y su fuerza de compresión también. No obstante, si la producción de gases se lleva de manera rápida las burbujas de gas darán como resultado un arreglo de poros interconectados y con una distribución aleatoria, lo que disminuye la densidad y la fuerza de compresión de la espuma resultante.

La distribución de los poros a lo largo de la espuma es vital a la hora de hablar de aislamiento acústico por absorción de ondas sonoras, debido a la distribución de poros que se da de forma aleatoria e interconectada. Es decir, una manufactura con calentamiento a alta velocidad a tem- peraturas mayores, donde el coeficiente de absorción acústico será mayor, representa un mejor desempeño. Además, puede lograr un efecto de aislamiento similar abandonando la absorción y enfocándose en el fenómeno de reflexión, pero esto haría que al aumentar la densidad de forma extrema elimine prácticamente la porosidad, y perdería todas las ventajas estructurales e innovadoras que las espumas de concreto aportan.

Lo anterior es relevante ya que, como se observó en las Tablas 1 y 4, las espumas de concreto, o en general cualquier material espumado, tendrán un mayor coeficiente de absorción acústico o eficacia de aislamiento acústico derivado de la absorción de ondas sonoras, cuando la densidad de las espumas de concreto tengan un rango inferior a los 800 kg/m3, pero buscando siempre el menor valor. Esto se debe a la interconexión entre densidad y la porosidad. Aun así, es importante recordar que la Tabla 2 nos muestra valores limitantes para el valor de densidad cuando se les dará un uso estructural y de aislamiento conjunto a las espumas de concreto, pues si la densidad es disminuida de forma marcada no tendrá la suficiente fuerza de compresión para ser utilizada con fines estructurales, sino solo de aislamiento.

Adicionalmente, de acuerdo con la revisión realizada, el agente espumante con mayor potencial para ser usado en la manufactura de concreto debido a su mínimo impacto ambiental es el ácido cítrico que representa un rendimiento total de gases aprovechables del 42 %, es decir un 11 % más que el bicarbonato de sodio, y con la ventaja de producir un 13 % menos de gases de efecto invernadero. En términos de consumo energético, este agente espumante consume un 15 % más de energía para lograr la total descomposición, pero con la ventaja de que esta energía que se aporta se aprovecha de forma más eficiente.

Otro aspecto que refuerza el análisis anterior es que durante la producción de ácido cítrico cuenta con caminos sostenibles y de emisiones nocivas, casi nulas, mientras que el proceso de generación de bicarbonato de sodio no tiene alternativas sostenibles, pero sí participación de componentes altamente tóxicos.

Dado lo expuesto a lo largo del documento, se afirma que las espumas de concreto poseen un enorme potencial para ser usadas con fines de aislamiento acústico; aun así, existe un largo camino de investigación, el cual abarque temas como el refuerzo de superficies y los parámetros específicos que se deben tener en cuenta para el manejo cuidadoso de la distribución de poros.

VI. FUTURAS INVESTIGACIONES

El equipo investigador ha determinado este trabajo como punto inicial para las siguientes investigaciones relacionadas con el tema:

• Determinación experimental del coeficiente de absorción en espumas de concreto usando ácido cítrico y bicarbonato de sodio como agentes espumantes.

• Uso del dióxido de carbono resultante de la etapa de espumado en la manufactura de espumas de concreto como gas de curado de estas a través de la carbonatación mineral.

• Uso del residual en gases industriales como un agente espumante físico en la producción de espumas de concreto.

• Desarrollo de un análisis de ciclo de vida de la producción de ácido cítrico.

• Desarrollo de un análisis de ciclo de vida de la producción de bicarbonato de sodio.

Referencias

[1] H. Zhu, Z. Zhao and C. Hu, “Thermal and Acoustic In- sulation Performance Studies of Foamed concrete”, en Materials Science and Technology in Engineering Conf. Frontiers of Sustainable Materials, 2015.

[2] J. Banhart and J. Baumeister, “Production Methods for Metallic Foams”, Materials Res. Soc. vol. 521, 1998 [En línea]. Disponible en: https://www.cambri- dge.org/core/journals/mrs-online-proceedings-li- brary-archive/article/production-methods-for-me- tallic-foams/B8BD576970E1BF5AD1DE81E41257348F

[3] M. F Ashby, et al., “Metal Foams: a Design Guide”,Mater. Des., Vol. 23, p. 119, Feb. 2002.

[4] A. H. Landrock, Handbook of Plastic Foams: Types, Properties, Manufacture and Applications. Elsevier, 1995.

[5] K. Sivertsen, “Polymer foams”, 2007.

[6] K. C. Brady, G. R. A. Watts and I. R. Jones, Specifica- tion for Foamed Concrete. Londres, Inglaterra: TRL Limited, 2001.

[7] V. C. Fernández-Vítora, Guía metodológica para la evaluación del impacto ambiental. Ediciones Mun- di-Prensa, 2010.

[8] M. Geissdoerfer, P. Savaget, N. M. P. Bocken, and E.J. Hultink, “The Circular Economy – A new sustain- ability paradigm?”, J. of Cleaner Prod., Vol. 143. No. 1, pp. 757-768, 2017.

[9] Z. Zhang, J. L. Provis, A. Reid and H. Wang, “Mechanical, thermal insulation, thermal resistance and acoustic absorption properties of geopolymer foam concrete”, Cem. Concr. Compos., Vol. 62, pp. 97-105, Sep. 2015.

[10] N. Farzadnia and M. Amran, “Properties and appli- cations of foamed concrete; a review”, Constr. Build. Mater., Vol. 101, pp. 990-1005, Dic. 2015.

[11] J. Mohammed and A. J. Hamad, “Materials, pro- perties and application review of lightweight concrete”, Tech. Rev. Fac. Eng. Univ. Zulia, Vol. 37, pp. 10-15, Ago. 2014.

[12] S. Bombatkar, V. Bajad, V. Murkut, D. Khedekar, and S. Jadhao, “Review of Foamed Concrete”, Int.J. Res. Advent Technol., vol. Special Issue NationalConference, pp. 275-278, Abr. 2017.

[13] T. Harrison, “4 - Concrete properties: setting and hardening”, en Advanced Concrete Technology, J. Newman y B. S. Choo, Eds. Oxford, Inglaterra: But- terworth-Heinemann, 2003, pp. 1-33.

[14] Litebuilt, Handbook: Aerated concrete products, Melbourne, Australia: Litebuilt SA, 2010.

[15] ASTM International, ASTM C1040 / C1040M-16a, Standard Test Methods for In-Place Density of Un- hardened and Hardened Concrete, Including Roller Compacted Concrete, By Nuclear Methods, 2016.

[16] British Standards Institution, “BS EN 12350-6:2009- Testing fresh concrete. Density”, May. 2009 [En línea]. Disponible en: https://shop.bsigroup.com/ ProductDetail/?pid=000000000030164894

[17] ASTM International, ASTM C495 / C495M-12, Standard Test Method for Compressive Strength of Lightweight Insulating Concrete, 2012.

[18] British Standards Institution, BS EN 12390-3:2002; Testing hardened concrete. Compressive strength of test specimens, 2002, p. 8.

[19] Icontec, NTC 550 Concretos. Elaboración y curado de especímenes de concreto en obra. Icontec, 2000.

[20] A. Hajimohammadi, T. Ngo and P. Mendis, “Enhancing the strength of pre-made foams for foam concrete applications”, Cem. Concr. Compos., Vol. 87, pp. 164-171, Mar. 2018.

[21] A. Hajimohammadi, T. Ngo and P. Mendis, “Enhancing the strength of pre-made foams for foam concrete applications”, Cem. Concr. Compos., Vol. 87, pp. 164-171, Mar. 2018.

[22] S. Barbudo, M. Ángel y S. Chinchón Yepes, Intro- ducción a la fabricación y normalización del cemento portland. Alincante, España: Universidad de Alicante, 2014.

[23] Real Academia Española, “acústico, ca” [En línea].Disponible en: http://dle.rae.es/?id=0gTxC5k

[24] Soundown, “Handbook of Noise Control Materials”, 2013.

[25] P. F. Pereita, Manual de acústica, ruido y vibracio- nes: fundamentos básicos y sistemas de control. Gyc, 1989.

[26] F. A. Everest and K. Pohlmann, Master Handbook of Acoustics, 5ta. ed. Nueva York, Estados Unidos: Mc- Graw-Hill, TAB Electronics, 2009.

[27] J. M. Tobío, “Aislamiento acústico”, Inf. Constr.,Vol. 23, No. 222, pp. 55-85, Jul. 1970.

[28] M. D. Flores et al., “Base de Datos de Coeficien- tes de Absorción Sonora de Diferentes Materiales”, Mecánica Comput., Vol. 32, No. 34, pp. 2901-2908, 2013.

[29] G. Wypych, Handbook of Foaming and Blowing Agents. Elsevier, 2017.

[30] A. Nájera Ayala, M. Arellano, y H. Manuel, “Evalua- ción de azodicarbonamida y bicarbonato de sodio como agentes aspumantes en resinas de polietileno (PE) y etileno vinil acetato (EVA)”, tesis de licencia- tura, Universidad Autónoma del Estado de México, México, 2014.

[31] J. P. Sanders y P. K. Gallagher, “Kinetic analysis of complex decomposition reactions using evolved gas analysis”, J. Therm. Anal. Calorim., Vol. 96, No. 3, pp. 805-811, Jun. 2009.

[32] S. Yamada y N. Koga, “Kinetics of the thermal de- composition of sodium hydrogencarbonate evaluat- ed by controlled rate evolved gas analysis coupled with thermogravimetry”, Thermochim. Acta, Vol. 431, pp. 38-43, jun. 2005.

[33] P. K. Heda, D. Dollimore, K. S. Alexander, D. Chen,E. Law, and P. Bicknell, “A method of assessing solid state reactivity illustrated by thermal decomposi- tion experiments on sodium bicarbonate”, Thermo- chim. Acta, Vol. 255, pp. 255-272, May. 1995.

[34] B. Janković and B. Adnađević, “The use of the IKP method for evaluating the kinetic parameters and the conversion function of the thermal decompo- sition of NaHCO3 from nonisothermal thermogravi- metric data”, Int. J. Chem. Kinet., Vol. 39, No. 8, pp. 462-471, Ago. 2007.

[35] S. D. Barton and W. D. Ollis, Comprehensive Organic Chemistry: The Synthesis and Reactions of Organic Compounds. Pergamon Press, 1979.

[36] J. Stehr, “Chemical blowing agents in the rubber in- dustry. Past - present - and future?”, Int. Polymer Sci. and Tec., Vol. 43, pp. 812-819, Ene. 2016.

[37] T. Sadik, C. Pillon, C. Carrot, and J. A. R. Ruiz, “Dsc studies on the decomposition of chemical blowing agents based on citric acid and sodium bicarbon- ate”, Thermochim. Acta, vol. 659, pp. 74-81, Ene. 2018.

[38] D. Wyrzykowski, E. Hebanowska, G. Nowak-Wiczk, M. Makowski, and L. Chmurzyński, “Thermal behaviour of citric acid and isomeric aconitic acids”, J. Therm. Anal. Calorim., vol. 104, no. 2, pp. 731-735, May 2011.

[39] M. M. Barbooti and D. A. Al-Sammerrai, “Thermal decomposition of citric acid”, Thermochim. Acta, Vol. 98, pp. 119-126, Feb. 1986.

[40] J. A. Frankel, “Global Environmental Policy and Global Trade Policy”, SSRN Electron. J., 2008.

[41] A. Gutiérrez y F. Pérez, “Análisis del ciclo de vida comparativo de una mermelada de naranja ecológi- ca y no ecológica” tesis de pregrado, Universidad de Valladolid, Valladolid, España, 2013.

[42] M. C. Ball, C. M. Snelling, A. N. Strachan, and R. M. Strachan, “Thermal decomposition of solid sodium bicarbonate”, J. Chem. Soc. Faraday Trans. 1 Phys. Chem. Condens. Phases, vol. 82, no. 12, pp. 3709- 3715, Ene. 1986.

[43] R. M. O. Fernández y R. C. Bojollo, “Influencia de laclimatología y el manejo del suelo en las emisiones de CO2 en un suelo arcilloso de la Vega de Carmo- na”, Carel Carmona Rev. Estud. Locales, No. 6, pp. 2339-2354, 2008.

[44] R. D. P. C. Mendoza, A. J. G. Hinestroza, y E. C. Quispe, “Mejoramiento de la eficiencia energética en la industria del cemento por proceso húmedo a través de la implementación del sistema de gestión integral de la energía”, DYNA, Vol. 80, No. 177, pp. 115-123, ene. 2013.

[45] D. Dollimore and C. O’Connell, “A comparison of the thermal decomposition of preservatives, using thermogravimetry and rising temperature kinetics”, Thermochim. Acta, vol. 324, pp. 33-48, dic. 1998.

[46] Y.-L. Wu and S.-M. Shih, “Intrinsic kinetics of the thermal decomposition of sodium bicarbonate”, Thermochim. Acta, Vol. 223, 1993, pp. 177-186.

[47] W. D. Seider, J. D. Seader, D. R. Lewin, and S. Widagdo, Product and Process Design Principles: Synthesis, Analysis and Design, 3ra. ed. Hoboken, Estados Unidos: John Wiley & Sons, 2008.

[48] Labchem, “MSDS CITRIC ACID”, 2012 [En línea]. Dis- ponible en: http://www.labchem.com/tools/msds/ msds/LC13140.pdf

[49] Labchem, “MSDS SODIUM BICARBONATE”, 2012 [En línea]. Disponible en: http://www.labchem.com/ tools/msds/msds/LC22943.pdf

[50] Labchem, “MSDS SODIUM CARBONATE”, 2012 [En línea]. Disponible en: http://www.labchem.com/ tools/msds/msds/LC22965.pdf

[51] Spectrum, “MSDS C5H4O3” [En línea]. Disponible en: https://www.spectrumchemical.com/MSDS/F3 480.PDF

[52] Labchem, “MSDS Water”, 2012 [En línea]. Disponible en: http://www.labchem.com/tools/msds/msds/ LC26750.pdf

[53] Afrox, “MSDS carbon dioxide”, 2017 [En línea]. Dis- ponible en: http://www.afrox.co.za/en/images/ Carbon_Dioxide266_167209_tcm266-167209.pdf

[54] European Soda Ash Producers Association (ESAPA), “PROCESS BREF FOR SODA ASH”. CEFIC, mar-2004.

[55] Labchem, “MSDS HCL”, 2017 [En línea]. Disponible en: http://www.labchem.com/tools/msds/msds/LC 15300.pdf

[56] UNAM, “MSDS NH3” [En línea]. Disponible en: https://quimica.unam.mx/wp-content/uploads/2016/12/18amoniaco.pdf

[57] C. for F. S. and A. Nutrition, “Microorganisms & Microbial-Derived Ingredients Used in Food (Par- tial List)”, 2018 [En línea]. Disponible en: https:// www.fda.gov/Food/IngredientsPackagingLabeling/ GRAS/MicroorganismsMicrobialDerivedIngredients/ default.htm

[58] J. A. Velásquez, F. D. Beltrán, L. Padilla, y G. Giral- do, “Obtención de ácido cítrico por fermentación con aspergillus níger utilizando sustrato de pláta- no dominico hartón (musa aab simmonds) maduro”, Tumbaga, Vol. 1, No. 5, pp. 135-147, 2010.

[59] C. Chen, G. Habert, Y. Bouzidi, and A. Jullien, “Environmental impact of cement production: detail of the different processes and cement plant variability evaluation”, J. Clean. Prod., Vol. 18, No. 5, pp. 478-485, Mar. 2010.

[60] M. Schneider, M. Romer, M. Tschudin, and H. Bolio, “Sustainable cement production-present and fu- ture”, Cem. Concr. Res., Vol. 41, No. 7, pp. 642-650, Jul. 2011.

![Extensión de reacción [mol] vs. temperatura [°C]](1932831022_gf6.png)

![Extensión de reacción [mol] vs. temperatura [°C].](1932831022_gf7.png)